Logiciel pour le calcul et l’analyse du TRS (Taux de Rendement Synthétique)

Découvrez les fonctionnalités propres à myScore logiciel calcul TRS et analyse TRS (ou taux de rendement synthétique).

Le TRS qu’est-ce que c’est ?

Le calcul du TRS en pratique

Concernant la première variable, le TU ou Temps Utile

Concernant la deuxième variable, le TR ou Temps Requis

Logiciel pour le calcul et l’analyse du TRS

Fixer un objectif de TRS

Exemple de calcul TRS

L’analyse du TRS

La qualification des arrêts sur le terrain

En conclusion, logiciel pour le calcul et l’analyse du TRS

Questions fréquentes

Le TRS qu’est ce que c’est?

TRS signifie Taux de Rendement Synthétique. Il est le principal indicateur de production pour connaître la performance d’une organisation incluant bien souvent une machine. Cet indicateur est exprimé en pourcentage, plus il est élevé, plus l’outil « mesuré » est « bon ».

Sa formule standard de calcul (selon l’Afnor) est la suivante : TRS=TU/TR avec:

- TU= temps utile, c’est à dire le temps réellement passé par la machine pour fabriquer des produits conformes,

- TR = temps requis, c’est à dire le temps théorique de fonctionnement de la machine pour fabriquer des produits conformes .

Pour calculer le TRS, il « suffit » donc de connaître TU et TR.

Le suivi du TRS est utilisé dans le cadre du Lean Manufacturing en vue d’améliorer une usine.

Le calcul du TRS en pratique

Concernant la première variable du calcul, le TU ou Temps Utile

La formule pour l’obtenir est TU = quantité de produits conformes fabriqués / cadence nominale.

Pour cela, on identifie en production la quantité de produits conforme. Ici la solution IIoT myScore permet de compter les produits fabriqués, tandis que le logiciel de performance de la production permet d’identifier les rebuts. Nous avons ainsi quantité de produits conformes fabriqués = quantité de produits fabriqués – rebuts.

Quant à la cadence nominale, elle est propre à un ensemble machine/contexte. La cadence nominale est donc une donnée constante pour chacun de ces couples.

Par exemple:

- 10000 pièces/heure pour le produit A sur la machine M et l’OF exigeant telles tolérances,

- 500 kgs/minute pour le produit B sur le poste de production manuelle,

- …

Note, la cadence nominale peut, elle aussi, être calculée dans le cadre de certains calculs TRS.

Concernant la deuxième variable, le TR ou Temps Requis

Il y a ici plusieurs façons de l’envisager :

Selon la norme Afnor, le TR = TO (Temps d’Ouverture) – tout ce qui est lié à l’organisation (temps d’arrêts planifiés). Ce qui revient bien au temps théorique d’utilisation de la machine. Et c’est ici que chaque organisation va fixer ses règles. En effet le paramètre « tout ce qui est lié à l’organisation » dépend de la politique de chaque usine.

Voici quelques exemples d’évaluation du Temps Requis:

- TR = TO – Somme des arrêts planifiés. Les arrêts planifiés sont liés à la maintenance, à des réglages machine, des changements de lots, aux pauses de l’équipe, …

- Nous pouvons aussi envisager TR = TO – Somme des arrêts organisationnels (tels que des réunions, changements d’équipes, …)

- …

Nous voyons ici que la variabilité est importante d’une organisation à une autre. Ainsi, un logiciel pour le calcul du TRS doit être flexible afin d’offrir toute latitude à l’entreprise qui l’utilise.

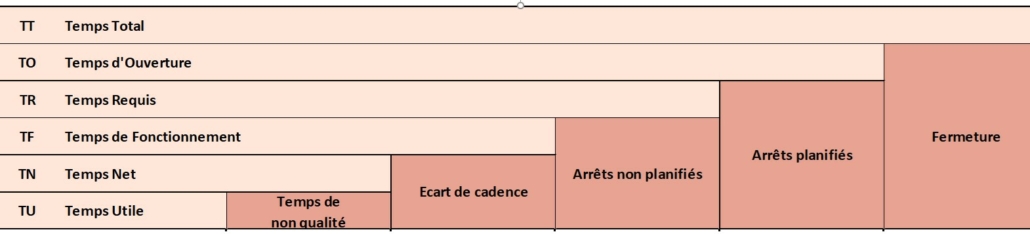

L’illustration ci-dessous fournit un éclairage sur les temps évoqués :

Logiciel pour le calcul et l’analyse du TRS myScore

Le logiciel pour le calcul et l’analyse du TRS myScore offre de puissantes fonctionnalités dans l’élaboration des indicateurs de production. En effet :

- Dans les paramètres de myScore figure tous les KPI classiques. Ils sont calculés selon les préconisations de la norme Afnor.

- Chaque calcul peut être modifié pour adopter la politique propre à l’entreprise,

- et de nouveaux indicateurs peuvent être créés si nécessaire.

Ainsi, nous pouvons imaginer de multiples variantes pour le calcul du TRS :

- TRS = TU/TR

- avec TR = 12 heures / jour

- ou avec TR = la journée complète – somme des arrêts planifiés – somme des arrêts organisationnels

- et somme des arrêts planifiés = maintenance + changements de lot

- …

TRS lié à une activité:

- TRS pour la logistique,

- pour la production,

- ou pour toute autre service.

Fixer un objectif de TRS

Dans une démarche Lean, chaque organisation fixe un objectif de TRS afin d’analyser les écarts entre le TRS calculé et le TRS ciblé.

La valeur de l’objectif dépend des données prises en compte. Un TRS pour lequel le temps requis ne prend pas en compte tous les arrêts planifiés est moins élevé qu’un TRS qui prend en compte tous les arrêts planifiés et organisationnels.

Exemple de calcul de TRS

Voici un calcul simple pour illustrer cette dernière phrase:

Souvenons nous que TRS=TU/TR

Et imaginons pour notre exemple que:

- le temps d’ouverture est la journée complète soit 24h,

- la cadence nominale = 1000 pièces/heure,

- les rebuts = 4000 pièces sur la journée maximum,

- les temps d’arrêts liés à l’organisation = 3 heures.

Nous pouvons calculer TU = (1000 x 24 – 4000)/1000 soit 20

Cas 1: TRS pour lequel le temps requis ne prend pas en compte les arrêts planifiés donc TR = TO = 24h

TRS = 20 / 24 = 0,83 > nous l’exprimons en pourcentage soit 83%

Cas 2: TRS qui prend en compte tous les arrêts planifiés et organisationnels donc TR = TO – 3heures

TRS = 20 / 21 = 0.95 > soit 95%

Revenons à notre TRS cible. Ce sont les données budgétées qui permettent de fixer l’objectif. Par exemple, si l’on reprend les calculs ci-dessus, nous pouvons imaginer:

- 2 heures pour la maintenance

- et 30 minutes pour le changement de lot dans le cas du produit A et 10 minutes dans le cadre du produit B,

- …

Le logiciel myScore va encore plus loin et permet de calculer la cadence nominale basée sur une cadence nominale budgété, (dans le cadre d’un TRS budgétée par exemple). Pour cela, les données sont celles de l’ERP ou du système en place s’il existe.

Par exemple, le cout de la matière première peut influencer le TR€.

L’analyse du TRS

Suivre l’évolution du TRS permet de s’inscrire dans une démarche de Lean Manufacturing en vue d’optimiser la production. Pour cela, il faut connaître les causes qui impactent le TRS.

Dans l’idéal, le TRS est à 100% ce qui signifie que pendant le Temps Requis , la machine produit des pièces conformes à la cadence nominale. Cela signifie également que la cadence nominale et le Temps Requis ont été bien évalués.

Seulement dans la réalité, des événements impactent la productivité. Voici des exemples d’événements rencontrés :

- arrêts de production,

- incident ou accident,

- temps organisationnel mal évalué ou non respecté,

- …

Pour agir il faut connaître ces événements. Le logiciel pour le calcul et l’analyse du TRS myScore permet cela grâce à deux fonctionnalités :

- d’une part la qualification des événements par les opérateurs, sur le terrain,

- d’autre part la restitution de ces événement sur des tableaux de bord d’analyse de production.

La qualification des arrêts sur le terrain

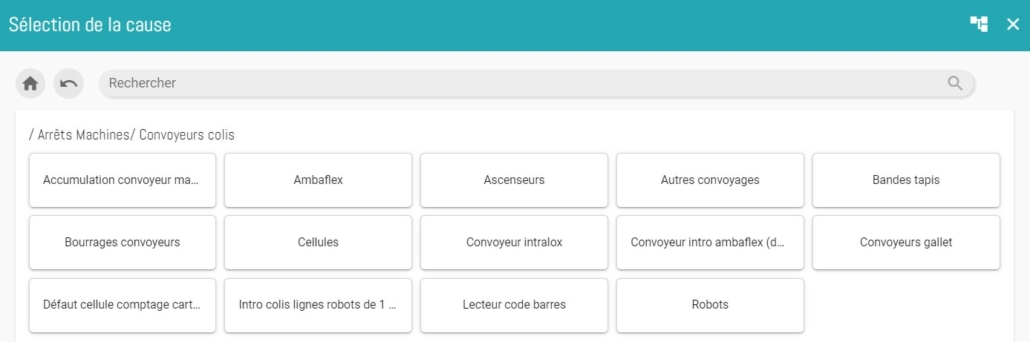

Les écrans entièrement paramétrables de myScore facilitent la vie de l’opérateur. En effet, lorsqu’un arrêt arrive, l’opérateur peut en quelques clics, qualifier la cause de l’arrêt.

Voici un exemple d’écran de sélection de cause pour un arrêt machine sur un convoyeur de colis (l’opérateur clique sur la cause pour la qualifier) :

Le paramétrage du logiciel myScore permet de créer les causes liées au contexte de l’opérateur.

Au fil du temps, le logiciel enregistre les causes ainsi associées aux événements. Les tableaux de bord d’analyse des causes impactant le TRS offrent alors une vue globale.

Restitution des événement sur des tableaux de bord d’analyse de production

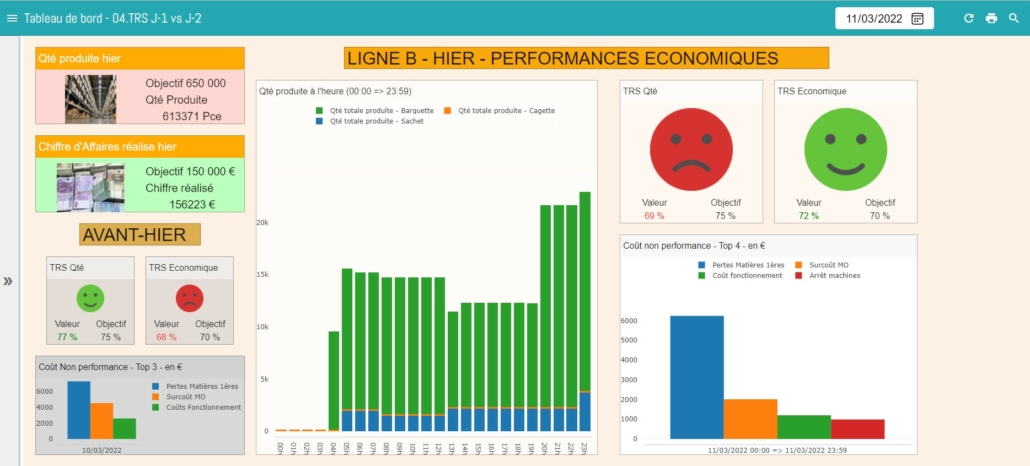

Les écrans du logiciel myScore sont paramétrables pour s’ajuster à chaque organisation. Ainsi, nous pourrons afficher une corrélation entre les événements, leur cause mais aussi le contexte dans lequel cela s’est produit.

Voici dans l’exemple ci-dessous, un Pareto des causes d’arrêts ainsi que le TRS lié aux quantités et le TRS économique pour une période de production

Comme nous le voyons ici, il est possible de valoriser les causes en € pour adresser le contrôle de gestion.

Logiciel pour le calcul et l’analyse du TRS

En conclusion, le TRS est une donnée de mesure de rendement ou d’efficacité. Notre expérience sur le terrain montre qu’il existe de nombreuses façons de l’appréhender. Le logiciel myScore offre ici toute la flexibilité requise pour élaborer ce calcul. A noter que les écrans de paramétrage web offrent une belle ergonomie pour simplifier la vie des opérationnels.

Questions fréquentes

Qu'est ce que le TRS?

TRS signifie Taux de Rendement Synthétique. Il est le principal indicateur de performance d'une machine et de son environnement. On l'utilise généralement en production industrielle. On l'exprime en pourcentage.

Plus il est élevé, plus l'outil "mesuré" est "bon".

Comment calculer le TRS?

La formule de calcul du TRS est TRS=TU/TR avec TU le temps utile et TR le temps requis. TR prend en compte les arrêts planifiés uniquement tandis que TU prend en compte tous les arrêts.

Pourquoi analyser le TRS?

Suivre l'évolution du TRS permet de s'inscrire dans une démarche de Lean Manufacturing en vue d'optimiser la production.

Comment améliorer le TRS d'une machine?

Pour améliorer le TRS d'une machine, la technique consiste à observer et mesurer les événements dans son environnement direct. Puis, diminuer les causes d'arrêts non planifiés, en faisant de la maintenance préventive par exemple.

Quelle est la différence entre le TRS et le TRG?

Le calcul du TRS prend en compte les arrêts planifiés tandis que le calcul du TRG ne les prend pas en compte. Il en résulte une différence au niveau de l'interprétation de l'indicateur. Le TRS permet généralement une analyse plus fine des événements.